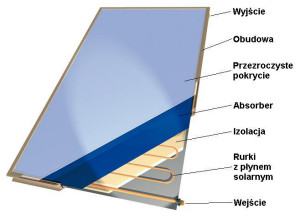

Budowa i zasada działania kolektora płaskiego

Kolektory płaskie mają standardową budowę, w której można wyróżnić:

-absorber – wykonany najczęściej z blachy aluminiowej lub miedzianej pokrytej dodatkowo specjalną powłoką pochłaniającą promieniowanie, z przymocowanymi od spodu rurkami miedzianymi wymiennika ciepła,

– izolację cieplną,

– pokrycie z przeźroczystej płyty szklanej lub tworzywa sztucznego

– obudowę z ramy aluminiowej lub tworzywa sztucznego

Promieniowanie słoneczne padające na kolektor, przechodzi swobodnie przez płytę pokrycia i pada na absorber powodując jego rozgrzanie do wysokiej temperatury. Nagrzany absorber oddaje ciepło do wężownicy wymiennika ciepła w której znajduje się czynnik roboczy (roztwór glikolu). Ogrzany czynnik przepływa do zasobnika ciepła, gdzie oddaje ciepło i schłodzony powraca do kolektora. Cały proces obiegu czynnika rozpoczyna się zwykle po przekroczeniu przez kolektor określonej temperatury, np. 60°C. Temperatura kolektora badana jest przez czujnik termiczny umieszczony w obiegu kolektora i połączony przewodem elektrycznym z pompą obiegową zasobnika ciepła sterowanej termostatem. Przekroczenie wartości nastawy termostatu załącza pompę, obniżenie się temperatury poniżej tej wartości (noc, duże zachmurzenie) wyłącza pompę.

Pokrycie kolektora dachowego

Pierwsze konstrukcje kolektorów dachowych miały pokrycie z tworzyw sztucznego, które cechowało się przepuszczalnością promieniowania na poziomie 80%. Powłoka taka nie była odporna na zarysowanie i z czasem ulegała zmatowieniu. W latach 90-tych wprowadzono szkło z niską zawartością żelaza o przepuszczalności 91-92%. Obecnie stosowane jest specjalne szkło tzw. antyrefleksyjne, posiadające specjalna powłokę AR nakładaną jedno- lub obustronnie. Powłoka antyrefleksyjna zwiększa transmitancję (a zatem i ilość energii docierającej do absorbera) szczególnie rano oraz wieczorem, gdy straty spowodowane odbiciem światła są największe. Powłoka antyrefleksyjna zwiększa też transmitancję w największym stopniu w zakresie światła czerwonego oraz podczerwieni, transmitancja bezpośrednia zostaje zwiększona z 91,5% do 97,5%. Zastosowanie powłoki antyrefleksyjnej pozwala na zwiększenievwydajności kolektora o 7-9%.

Szkło antyrefleksyjne jest odmianą szkła chemicznie lub magnetronowo przetworzonego o zmienionej morfologii powierzchniowej, której układ warstw lub porowatość jest na poziomie 120 nm równej ¼ długości światła zielonego (500 nm). Zaletą szkła antyrefleksyjnego jest załamanie światła zarówno wchodzącego i wychodzącego w taki sposób, że nie daje refleksów czyli odbicia a zatem przepuszcza więcej energii świetlnej nawet do 97% gdzie normalne, tradycyjne szkło przepuszcza 89% światła.

Pokrycia kolektorów dachowych produkowane są o grubościach 3,2 i 4mm. Parametry jakościowe są zgodne z PN-EN 572-5.

Właściwości materiałów stosowanych do wykonywania pokryć kolektorów słonecznych:

| Właściwości | Rodzaj materiału | |||

| plexi | poliwęglany | Poliestry zbrojone wł. szklanym | Szkło budowlane | |

| Współczynnik przepuszczalności | 89-92 | 82-89 | 77-90 | 86-93 |

| Grubość w mm | 3,2 | 3,2 | 1 | 3 |

| Współczynnik załamania | 1,48-1,5 | 1,59 | 1,5-1,6 | 1,5 |

| Gęstość, g/cm3 | 1,17-1,2 | 1,2 | 1,3-1,5 | 2,5 |

| Współczynnik rozszerzalności liniowej | 5-9 | 6,6 | 3-4 | 0,8-0,95 |

| Nasiąkliwość po 24 h | 0,3÷0,4 | 0,15 | 0,12÷0,16 | – |

| Współczynnik przewodności cieplnej λ | 0,2-0,25 | 0,2 | 0,21 | 1,15 |

| Ciepło właściwe | 1,46 | 1,26 | 1,05 | 0,84 |

| Trwała odporność cieplna | 60-93 | 104-132 | 93 | 250 |

Wszystkie pokrycia kolektorów dachowych powinny mieć wysoką wytrzymałość na uszkodzenia mechaniczne związane z bezpośrednim wpływem czynników atmosferycznych (grad . Wiele konstrukcji posiada certyfikaty na gradobicie, w czasie których wykorzystuje się ciężarki o masie 150g lub kule lodowe, zrzucane na kolektor z wysokości 2,5m. Siła uderzenia wynosi około 3,5J a prędkość dochodzi do 7m/s.

Absorbery

To podstawowe elementy kolektorów odpowiadające za pochłanianie energii słonecznej, przetwarzanie jej na ciepło i następnie oddawanie do czynnika krążącego w obiegu kolektora (roztworu glikolu). W kolektorach płaskich absorbery wykonane są najczęściej w postaci płyt z zamocowanymi rurkami wymiennika ciepła. Płyty i rurki mogą być wykonane z tego samego materiału (np. miedź-miedź, aluminium -aluminium) lub płyta z aluminium i orurowanie z miedzi. Rozwiązanie typu miedź-miedź jest najstarsze na rynku i jednocześnie najdroższe. Wiele firm poszukując oszczędności zaczęło wprowadzać do budowy absorbera aluminium, najpierw w formie samej płyty, a ostatnio także orurowania.

Starsze konstrukcje absorberów produkowane były metodą zawalcowania blachy lub lutowania. Obecnie stosuje się głównie spawanie laserowe lub zgrzewanie ultradźwiękowe.

Zgrzewanie ultradźwiękowe – jest przemysłową metodę łączenia materiałów, w której fale akustyczne o wysokich częstotliwościach są wykorzystywane jako nośnik energii. Lokalnie oddziałująca na dociśnięte do siebie fragmenty łączonych materiałów fala ultradźwiękowa, powoduje ich uplastycznienie i stopienie, co w efekcie daje trwałe połączenie zgrzewanych materiałów.

Spawanie laserowe – Wykorzystywane są tu źródła promieniowania typu YAG. Wiązka laserowa jest generowana przez pręt z syntetycznego granatu itrowo aluminiowego z domieszką jonów neodymu i powstaje w wyniku wzbudzenia pręta na poziomie atomów za pośrednictwem lamp kryptonowych wysokiej mocy. Wiązka promieniowania jest kształtowana przez odpowiedni układ optyczny i za pomocą elastycznych światłowodów kierowana do miejsca spawania. Wysoka koncentracja dużej energii na bardzo małej powierzchni (1,5 x 104 W/mm2) powoduje, że w ciągu tysięcznych części sekundy następuje stopienie metalu. Spawanie laserowe umożliwia trwałe połączenie elementów z tego samego materiału, jak również z dwóch różnych metali np. miedzi z aluminium.

Główna zaletą spawania laserowego jest wysokiej jakości efekt połączenia, który sprawdza się doskonale także w przypadku łączenia różnych metali. Dodatkowo, powłoka absorbująca promieniowanie słoneczne nie ulega uszkodzeniu, które występuje w przypadku zgrzewania ultradźwiękowego. Kolejną zaletą jest czystość procesu, wynikająca z braku konieczności stosowania topników, które są niezbędne w przypadku lutowania i które mogą być przyczyną postępującej korozji.

Spawanie laserowe wyróżnia się ponadto najmniejszym oddziaływaniem na środowisko wynikającym z braku powstających w procesie lutowania szkodliwych oparów oraz hałasu emitowanego w procesie zgrzewania ultradźwiękowego.

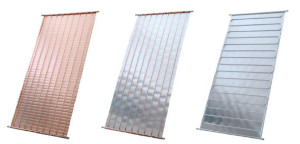

Typy absorberów – pod względem budowy orurowania wymiennika ciepła absorbery dzieli się na:

– harfowe, zbudowane z wielu równolegle poprowadzonych rurek połączonych z przewodami zbiorczymi (dolnym i górnym), układ ten dodatkowo dzieli się na harfę pojedynczą w której przepływ czynnika odbywa się zawsze jednokierunkowo i harfę podwójną, gdzie kolektor podzielony jest na dwie części o przeciwnym przepływie czynnika

– meandrowe, gdzie rurka wymiennika ciepła wykonana jest w formie wijącego się na całej powierzchni absorbera meandra, połączonego na dole i na górze kolektora z przewodami zbiorczymi, zaletą rozwiązania jest mniejsza ilość połączeń, tym samym większa pewność działania i trwałość

– fraktalne, najbardziej skomplikowane pod względem budowy ale o najlepszym rozkładzie ciepła i małych oporach przepływu, wymiennik absorbera przypomina tutaj lub raczej naśladuje konstrukcje z natury (np. układ krwionośny), absorbery fraktalne nadal są w fazie badań, ale już niedługo powinny pojawić się na rynku.

Fot. Różne typy absorberów, od lewej harfowy typu miedź-miedź, harfowy aluminium-miedź, meandrowy aluminium-aluminium

Fot. Różne typy absorberów, od lewej harfowy typu miedź-miedź, harfowy aluminium-miedź, meandrowy aluminium-aluminium

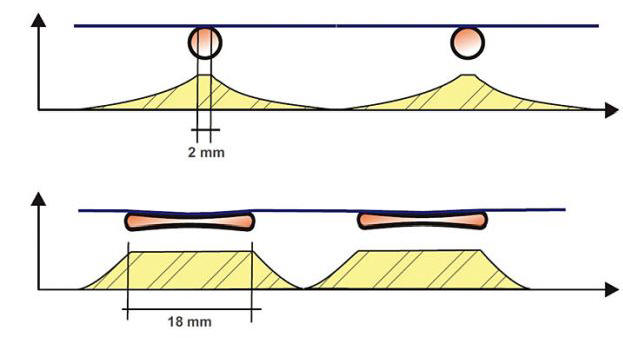

Jeszcze inne rozwiązanie absorbera opracowała firma WARO. Firma wzięła pod lupę powierzchnię styku rurek wymiennika ciepła z płytą absorbera. Okazało się, że powierzchnia wymiany ciepła przy rurkach o przekroju okrągłym jest bardzo mała i wynosi średnio 2mm. Firma postanowiła wprowadzić własne patentowe rozwiązanie bazujące na rurkach silnie spłaszczonych (rys. poniżej). Uzyskano dzięki temu znacznie wyższa sprawność optyczną kolektora na poziomie 86%.

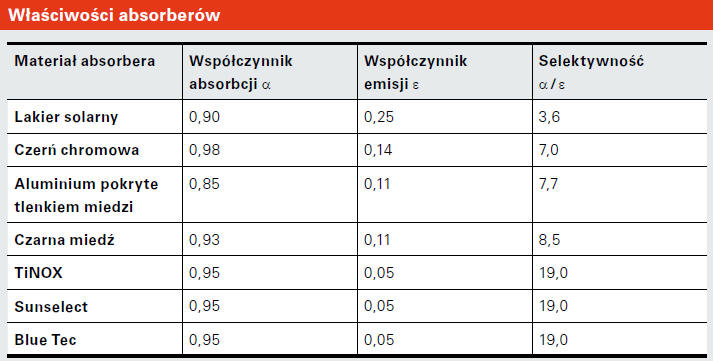

Pokrycie absorberów – płyty absorberów dla lepszego pochłaniania energii słonecznej pokrywane są specjalnymi powłokami. Z punktu widzenia fizyki najlepszym absorberem jest ciało doskonale czarne które w całości pochłania energię. W praktyce takich pokryć nie ma, dlatego sprawność absorbera określa się współczynnikami absorpcji i emisji promieniowania.

Współczynnik absorpcji (α) określa w % zdolność pochłaniania energii docierającej do kolektora. Współczynnik emisji (ε)- wielkość energii emitowanej przez nagrzany absorber do temp. 100°C.

Tabela Właściwości niektórych powłok

Tabela Właściwości niektórych powłok

Im większy stosunek absorpcji do emisji energii tym lepszy absorber. Trzeba też brać pod uwagę trwałość wykonanej powłoki, jej odporność na temperaturę, a także koszt produkcji.

W praktyce mają zastosowanie dwie warstwy selektywne: czarny chrom oraz tlenki tytanu i krzemu (np.TiNOX, Sunselect, Blue Tec itp.). Produkowanie warstw czarnego chromu stosowane jest już od wielu lat i opiera się na procesach galwanizacyjnych. Warstwy selektywne z tlenków tytanu wytwarzane są w procesach PVD (Physical Vapour Deposition), polegających na fizycznym osadzaniu warstwy tlenków na powierzchni aluminium lub miedzi w komorach próżniowych.

Izolacja kolektora

Izolacja cieplna ma za zadanie ograniczenie strat ciepła do otoczenia przez tylną i boczne ściany kolektora. Izolacja ta wykonywana jest z wełny mineralnej, waty szklanej, spienionych tworzyw sztucznych itp. Materiał izolacyjny powinien mieć możliwie mały współczynnik przewodności cieplnej i małą gęstość. Ponadto materiał ten powinien charakteryzować się odpornością na temperaturę, niezmiennością objętości, odpornością na działanie czynników atmosferycznych, małą nasiąkliwością oraz dużą wytrzymałością mechaniczną. Duża wytrzymałość mechaniczna materiału izolacyjnego przy małej jego nasiąkliwości pozwala na zrezygnowanie z wykonania dodatkowej tylnej osłony kolektora oraz umożliwia zmniejszenie wymaganej sztywności jego ramy.

Źródło:

– instsani.pl